FlexiCell Fieldlabs

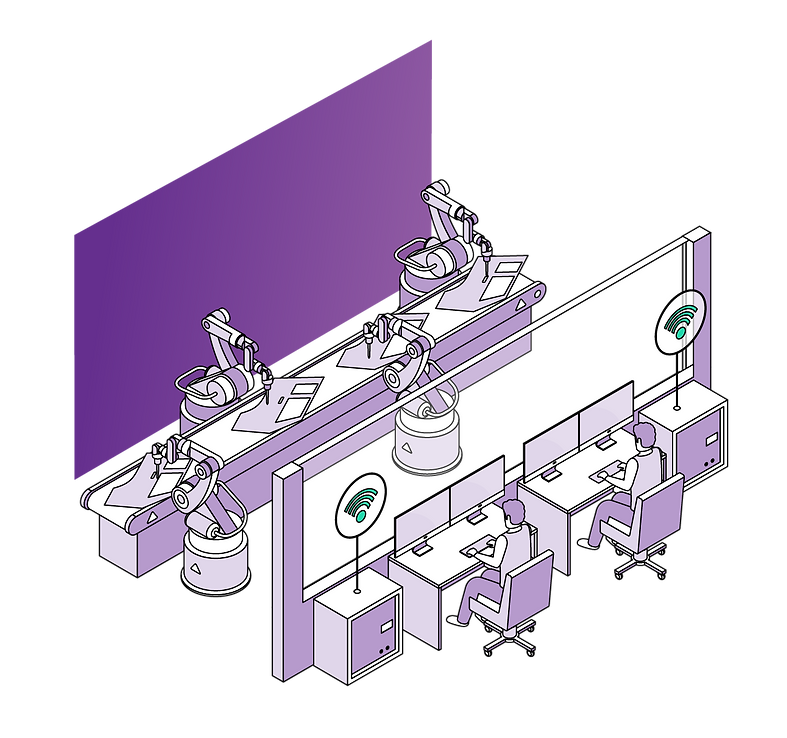

FlexiCell hat zwei Fieldlab-Anwendungen, um den praktischen Nutzen des Ansatzes zu demonstrieren. Es wurde sich bewusst auf drei Fälle für technische Upgrades für HMLV-Produktion entschieden, die sich leicht auch auf ähnliche Anwendungsfälle bei kleinen und mittleren Unternehmen übertragen lassen. Die beteiligten Unternehmen haben diese Anwendungsfälle in der eigenen Produktion im Kontext der Antragsphase und dem ersten Teil der Spezifikationsphase ermittelt. Die Fälle sind generalisierbar für andere Partner. Sie werden mit dem Netzwerk der assoziierten Partner rückgekoppelt, die sich zwar für die Lösungen interessieren, in ihrem eigenen Produktionskontext aber aktuell keine Kapazitäten für einen derartig aufwändigen experimentellen Demonstrationsbetrieb haben. In allen Fieldlabs wird ein explorativer Ansatz gewählt, der verschiedene Kommunikationsmethoden alternativ gegeneinander benchmarken möchte. Das Ziel ist es, überzeugende Anwendungsfälle für 5G zu finden. Allerdings soll dies auf Basis eines fairen Vergleichs mit anderen Technologien wie beispielsweise WLAN oder anderen Funkstandards erfolgen.

FIELDLAB 1

Intralogistik

Bei VARTA Microbattery soll eine „Last-Mile“-Intralogistiklösung mit Hilfe von fahrerlosen Transportsystemen (FTS) implementiert werden. Während die einzelnen Produktionshallen an ein übergreifendes Intralogisik-System angeschlossen sind, wird in der betreffenden Produktionshalle für den Arbeitsschritt „Mikrozellen-Waschung“ aktuell ein manueller Transport für den Weg zwischen Intralogistik-Hub und Anlage eingesetzt. Dies soll im Projekt durch den Einsatz von FTS-Lösungen automatisiert werden. Mit zwei Warenströmen (Waschmagazine zur Anlage und Zellen-Tray zurück zum Intralogistiksystem) und in einem finalen Ausbaustand 18 Anlagen muss eine effiziente Lösung gefunden werden. Der geplante Einsatzort besteht aus zwei Hallen, während nur eine aktuell im Betrieb ist, in der anderen werden weitere Anlagen aufgebaut und in Betrieb genommen. Daher bietet diese sich für den Testbetrieb im Rahmen des Projekts besonders an. Neben der Inbetriebnahme von mehreren FTS und der Beachtung der besonderen Rahmenbedingungen für Transport und Handover soll dies als Testfeld für die verschiedenen Kommunikationsstandards, die die 5G++ FlexiCell anbieten kann, verwendet werden. Bietet 5G unter den gegebenen Rahmenbedingungen einen Vorteil? Wie lässt sich dieser quantifizieren? Wenn möglich, soll im weiteren Verlauf auch die Föderation zweier Small Cells und das Handover zwischen beiden Zellen (in den beiden Hallen) erprobt werden.

FIELDLAB 2

Adaptive Matrix

organisation

Im Fall, der zusammen mit Joyson Plastec GmbH behandelt wird, geht es um Ersatzteil-Produktion von großen Spritzgussteilen für die Automobilindustrie. Nach Auslaufen der Hauptproduktion muss der Spritzgussdienstleister noch für eine längere Zeit die Produktion von Ersatzteilen bereitstellen. Die nach Auslaufen des Produkts meist bereits in die Jahre gekommenen Produktionslinien haben einen hohen Wartungsaufwand und Platzbedarf. Hier soll für mehrere ähnliche Produkte eine wirkliche „FlexiCell“ entwickelt werden, eine rekonfigurierbare Produktionszelle für Schweißen und Montage der Ersatzteile, die mit einer Matrixorganisation gekoppelt wird. Hier werden vermutlich einzelne Arbeitsschritte auch von Menschen erledigt. Wenn sich der Ansatz realisieren lässt, können die einzelnen Komponenten über das zu produzierende Produkt und ihre aktuelle Position ihre Aufgabe in der FlexiCell bestimmen, um ein möglichst reibungsloses Umrüsten zwischen verschiedenen Produkten zu ermöglichen. Dies wird mit der 5G++ FlexiCell realisiert, da dort Kommunikations- und Lokalisierungsinformationen gemeinsam verarbeitet werden. Jedes der verschiedenen Produkte benötigt eine spezifische physische Anordnung der Komponenten. Es soll mit einem neuartigen, rekonfigurierbaren Robotertyp experimentiert werden, dessen einzelne Achsen sich flexibel zusammensetzen lassen. Dies hat Einfluss auf Traglast und Reichweite des Roboters, die ggf. je nach produziertem Projekt unterschiedlich benötigt werden. Ähnlich wird je nach gerade produziertem Produkt die Softwarekonfiguration geändert und ein anderes Verhalten der Mensch-Roboter-Koproduktion benötigt (wie zum Beispiel Safety Prozeduren).

FIELDLAB 2

Kabellose

Roboter

sensorik

Das zweite Fieldlab wird von ZEISS betrieben. Um die am Endeffektor von Industrierobotern befestigte Sensorik anzubinden, ist eine Kabelführung nötig. Dieser Kabelstrang ist fehleranfällig und wartungsintensiv. Zudem schränkt er die Bewegung der Industrieroboter ein und macht manche Trajektorien unmöglich. ZEISS hat eine aufwändige Mess-Sensorik für Roboter-Endeffektoren entwickelt, die in der Automobilproduktion für das Ausmessen von Produktionsqualität im Fertigungsprozess eingesetzt wird. Diese ist aktuell mit einem derartigen Kabelstrang angebunden. Mithilfe von 5G soll ein kabelloser Prototyp für den Sensor entwickelt werden, welcher zwischen den Mess-Schritten induktiv geladen wird. Durch den hohen Datendurchsatz bietet sich hier ein überzeugender Anwendungsfall für die 5G Technologie, wenn im Projekt ein erfolgreicher Demonstrator erprobt werden kann.